ATEX 2014/34/EU DİREKTİFİ KAPSAMINDA STANDARTLARA GÖRE YAPILAN

PATLAMAYA KARŞI KORUMA TİP TESTLERİ

ATEX 2014/34/EU direktifinde patlamaya karşı korumalı olarak tasarım yapılan ve belgelendirilmesi için Onaylanmış Kuruluş tarafından teçhizatın tasarımı incelenip onaylandıktan sonra tasarıma uygun olarak hazırlanmış prototipinin koruma tipi standartlarına uygunluğunun tespiti için yapılan testlere TİP TESTLERİ denir.

ATEX 2014/34/EU direktifine göre belgelendirme amacı ile Onaylanmış Kuruluşlarca Tip testleri yapılarak;

- Annex III (Ek 3-Modül B) e uygun olarak tip testlerinin başarılı olması halinde patlayıcı ortamda güvenilir şekilde kullanılabileceğini gösterir bir EU-Tip İnceleme Sertifikası (EU-Type Examination Certificate) düzenlenir

- Annex V (Ek 5-Modül F Tip Doğrulama Modülü) e uygun olarak tip testlerinin başarılı olması halinde patlayıcı ortamda güvenilir şekilde kullanılabileceğini gösterir bir Ürün Tip Doğrulama Sertifikası (Type Verification Certificate) düzenlenir

- Annex X (Ek 9-Modül G Birim Doğrulama Modülü) e uygun olarak tip testlerinin başarılı olması halinde patlayıcı ortamda güvenilir şekilde kullanılabileceğini gösterir bir Birim Doğrulama Sertifikası (Unit Verification Certificate) düzenlenir

ATEX 2014/34/EU direktifine göre belgelendirme amacı ile Onaylanmış Kuruluşlarca yapılacak Tip testlerini, eğer TS EN/IEC/ISO 17065 Ürün Belgelendirme standardına göre akredite edilmiş Onaylanmış Kuruluş bu testleri kendi laboratuvarında yapacak ise sahip olduğu laboratuvarın TS EN/IEC/ISO 17025 Laboratuvar yeterliliği standardına göre yeterliliğinin de denetlenmiş olması gerekir. Ayrıca Onaylanmış Kuruluş

Sertifikalanmış bir cihazın seri imalat sorumluluğu imalatçı firmaya aittir. Patlamaya karşı koruma belgesi almış bir teçhizatın imalat başlangıç ve devamı ve sonunda imalatçı firmanın yapmak zorunda olduğu kontrol ve testlere RUTIN TESTLER denir

Koruma tipi standartlarında belirtilen testlerin yapılması aslında bir doğrulama işlemidir. Çünkü asıl olan tasarımın standart gerekliliklerine göre yapılmasıdır. Eğer standart gerekliliklerine göre yapılan bir değerlendirme uygun bulunmuş ise sonrasında yapılacak testler bu gerekliliklerin bir doğrulaması (verification) anlamındadır.

Koruma tiplerine ilişkin her bir standardın testlerinin gerçekleştirilmeli ve aynı teçhizat için IEC60079-0 Genel Gereklilikler standardının öngördüğü testler de varsa belgelendirme aşamasında bu testlerin de yerine getirilip getirilmediği de kontrol edilmelidir

Bu testlerin hangi şartlarda ve hangi ilkelere ve kriterlere göre yapılacağı ise TS EN/IEC/ISO 17025 Deney ve Kalibrasyon Laboratuvarlarının Yeterliliği standardında belirlenmiştir. Bu standardın (Laboratuvar kalite yönetiminin rutin şartlarının, uygun kalite yönetiminin sağlanmasının yanında) en önemli gerekliler;

- Ölçüm cihazlarının Kalibrasyonu ve İzlenmesi

- Yapılan Test ve Ölçümlerinin İzlenebilirliliği (Tracebility) ve Ölçüm Belirsizliği Hesaplaması (Measurement Uncertainty ve/veya Tahmini (TS EN /IEC/ISO 17025 Madde 5.4.6)

- Laboratuvarlararası Karşılaştırma Yeterlilik Testlerine katılımdır (TS EN /IEC/ISO 17025 Madde 5.9.b)Almanyanın PTB (Physicalisch Techniche Bundesanstallt) Explosion Safety Birimi tarafından d- tipi ve i-tipi Koruma testleri için düzenlenen Karşılaştırma ve Yeterlilik Testleri için tıklayınız

Standart

Patlamaya Karşı Koruma Tipi Testleri ve ilgili Standart Maddesi

60079-0

Genel Özellikler

Mekanik Darbeye Dayanıklılık

Düşme testi

(Drop test)

IP Testleri

Temperature measurement

Service temperature

Maximum surface temperature

Thermal shock test

Small component ignition test (Group I and Group II)

Torque test for bushings

Non-metallic enclosures or non-metallic parts of enclosures

Thermal endurance to heat

Thermal endurance to cold

UV ye dayanım

Resistance to chemical agents for Group I equipment

Earth continuity

Surface resistance test of parts of enclosures of non-metallic materials

Measurement of capacitance

Verification of ratings of ventilating fans

Alternative qualification of elastomeric sealing O-rings

Transferred charge test

Test Maddesi

26.4.2

26.4.3

26.4.5

26.5.1

26.5.1.2

26.5.1.3

26.5.2

26.5.3

26.6

26.7

26.8

26.9

26.10

26.11

26.12

26.13

26.14

26.15

26.16

26.17

60079-1 Alevsızdırmazlık

Tests of ability of the enclosure to withstand pressure

Determination of explosion pressure (reference pressure)

Overpressure

test

Overpressure test First method (static) Overpressure test Second method (dynamic)

Test for non-transmission of an internal ignition

Electrical equipment of Groups I, IIA and IIB

Electrical equipment of Group lIC

First method Testing by increased test gap

Second method Testing by increased pressure

Third method Testing by oxygen enrichment of test gases

Tests of flameproof enclosures with breathing and draining devices

Tests for dc devices

Test Maddesi

15.2

15.2.2

15.2.3

15.2.3.2 15.2.3.3

15.3

15.3.2

15.3.3

15.3.3.2

15.3.3.3

15.3.3.4

15.4

15.5

60079-2 Basınçlı Muhafaza ile Koruma

Determining the maximum overpressure rating

Maximum overpressure test

Leakage test

Purging and dilution tests

Purging test for pressurized equipment with no internal source of release

and filling procedure test for static pressurization

Purging and dilution tests for a pressurized equipment with an internal source of release

Verification of minimum pressurization overpressure

Tests for an infallible containment system

Overpressure test for a containment system with a limited release

Pressurization Control Systems evaluated as Ex associated equipment

13.1

13.2

13.3

13.4

13.5

13.6

13.7

13.8

13.9

13.10

60079-5 Kumla Doldurma

Pressure type test of container

Verification of the degree of protection of the enclosure

Dielectric strength test of the filling material

Maximum

temperatures

Routine pressure test

of container

Routine Dielectric strength test

of the filling material

Test Maddesi

5.1.1

5.1.2

5.1.3

5.1.4

5.2.1

5.2.2

60079-6

Yağla Koruma

Overpressure test on sealed enclosures

Reduced pressure test on sealed enclosures

Overpressure test on unsealed enclosures

Maximum temperature

Switching Tests

Routine Sealed enclosures

Routine

Unsealed enclosures

Test Maddesi

6.1.1

6.1.2

6.1.3

6.1.4

6.1.5

6.2.1

6.2.2

60079-7 Artırılmış Emniyetli Koruma

Dielectric strength

Test

Tests for Rotating electrical machines

Determination of starting current ratio IA/ IN and the time tE

Test for luminaires

Tests for Measuring instruments and instrument transformers

Transformers

other than instrument transformers

Verification and tests for cells and batteries of Level of Protection eb

Verification and tests for cells and batteries of Level of Protection ec

Tests for general purpose connection and junction boxes

Tests for resistance heating equipment

Terminal insulating material tests

Routine verifications and routine

dielectric test

Dielectric tests for batteries

Routine test for Inter-turn overvoltage tests

Test Maddesi

6.1

6.2 - 6.2.1

6.3

6.4

6.5

6.6

6.7

6.8

6.9

6.10

7.1

7.2

7.3

60079-11 Kendinden emniyetlilik

Spark ignition test

Temperature tests

Dielectric strength test

Determination of parameters of loosely specified components

Tests

for cells and batteries

Mechanical

tests

Tests for intrinsically safe apparatus containing piezoelectric devices

Type tests for diode safety barriers and safety shunts

Cable pull test

Transformer tests

Optical isolators tests

Current carrying capacity of infallible printed circuit board connections

Routine tests for diode safety barriers

Routine tests for infallible transformers

Test Maddesi

10.1

10.2

10.3

10.4

10.5

10.6

10.7

10.8

10.9

10.10

10.11

10.12

11.1

11.2

60079-13 Basınçlandırma Odaları ve binaları

Purging test

Minimum ventilation

flow rate test

Confirmation of the ratings of the safety devices

Verification of sequence of operation of the safety devices

Testing of ventilation system

Test Maddesi

7.5.3

7.5.4

7.5.5

7.5.6

7.5.7

60079-15 n-tip koruma

Tests

for non incendive components

Tests for sealed devices

Type test requirements for restrictedbreathing enclosures

Routine

Electric strength test

Routine test requirements for restricted-breathing enclosures

Routine temperature rise test

Routine Temperature calculation

Test Maddesi

11.1

11.2

11.3

12.1

12.2

12.3

12.4

60079-18 Kapsülleme ile koruma

Tests on the compound

Water absorption test

Dielectric strength test

Tests on the apparatus Maximum temperature

Thermal endurance

to heat

Thermal endurance to cold

Dielectric strength test

Cable pull test

Pressure test for Group I and Group II electrical equipment

Test for resettable thermal protective device

Sealing test for built-in protective devices

Test Maddesi

8.1

8.1.1

8.1.2

8.2 - 8.2.2

8.2.3.1

8.2.3.2

8.2.4

8.2.5

8.2.6

8.2.7

8.2.8

60079-28 Optik ışıma

Test set-up for ignition tests

Criteria to determine ignition

Verification of suitability of test set-up for type tests

Reference test for continuous wave radiation and pulses above 1 s duration

Reference test for pulsed radiation below 1 ms pulse duration

Ignition tests with continuous wave radiation and pulses above 1 s duration

Ignition tests with single pulses less than 1 ms duration

Tests for pulse trains and pulses from 1 ms to 1 s duration

Absorber targets for type tests

Test acceptance criteria and safety factors

Test Maddesi

6.1

6.1.3

6.2

6.2.3

6.2.4

6.3.1

6.3.2

6.3.3

6.3.4

6.3.5

60079-29 Gaz Detektörleri

Unpowered storage

Calibration and adjustment

Stability

Alarm set point(s)

Temperature

Pressure

Humidity of test gas

Air velocity

Flow rate for aspirated equipment

Orientation

Vibration

Drop test for portable and transportable equipment

Warm-up time

Time of response

High gas concentration operation above the measuring range

Battery capacity

Power supply variations

Addition of sampling probe

Other gases and poisons

Electromagnetic compatibility

Field calibration kit

Software function

Test Maddesi

5.4.2

5.4.3

5.4.4

5.4.5

5.4.6

5.4.7

5.4.8

5.4.9

5.4.10

5.4.

11

5.4.12

5.4.13

5.4.

14

5.4.15

5.4.16

5.4.17

5.4.18

5.4.

19

5.4.

20

5.4.

21

5.4.22

5.4.23

60079-30:2012 Heat Tracing

Dielectric test

Electrical insulation resistance test

Flammability test

Impact tests

Deformation test

Cold bend test

Water resistance test

Integral components resistance to water test

Verification of rated output

Thermal stability of electrical insulating material

Thermal Performance Test

Determination of maximum sheath temperature

Verification of start-up current

Verification of the electrical resistance of electrically conductive covering

Ultraviolet and condensation test

Routine Dielectric tests

Routine

Verification of rated output

Test Maddesi

5.1.2

5.1.3

5.1.4

5.1.5

5.1.6

5.1.7

5.1.8

5.1.9

5.1.10

5.1.11

5.1.12

5.1.13

5.1.14

5.1.15

5.1.16

5.2.1

5.2.2

60079-31 Toza karşı muhafaza

Type tests for dust exclusion by enclosures

Impact test for supplementary enclosures

Pressure test

IP test

Tests to determine maximum surface temperature

Routine tests

Test Maddesi

6.1.1

6.1.1.2

6.1.1.3

6.1.1.4

6.1.2

6.2

60079-32-2 Statik Elektrik

Surface resistivity

Volume resistivity

Leakage resistance

In-use testing of footwear

In-use testing of gloves

Powder resistivity

Liquid conductivity

Capacitance

Transferred charge

Ignition test

Measuring of charge decay

Breakdown voltage

Test Maddesi

4.3

4.4

4.5

4.6

4.7

4.8

4.9

4.10

4.11

4.12

4.13

4.14

60079-33 Özel Koruma

Tests for equipment employing energy limitation

Tests for equipment employing containment

Tests for sealed equipment

Temperature classification test

Routine tests for sealed equipment

Routine tests Non-hermetically sealed equipment

Test Maddesi

10.2

10.3

10.4

10.5

11.2

11.2.2

60079-35 Madenci Baş lambası

Impact test

Drop tests

Degree of protection (IP) by enclosures

Test to verify the non-ignition of a representative electrolytic gas mixture or firedamp by fuse or thermal circuit-breaker

Test to verify the non-ignition of a gas mixture by one strand of the cable between the headpiece and the battery by thermal ignition

Spark ignition test

Test to verify the resistance of the cable sheath to fatty acids

Test to verify the resistance of the cable sheath to fire

Test to verify the strength of cable entries, anchoring devices and cable

Test Maddesi

8.1

8.2

8.3

8.4

8.5

8.6

8.7

8.8

8.9

YAPILAN TESTLERLE İLGİLİ DETAYLAR ve TESTLERDEN BEKLENEN SONUÇ:

1-Mekanik Darbeye Dayanıklılık (60079-0 Madde26.4.2)

Her

bir gaz grubu için belirlenen darbe enerjilerine teçhizatın koruma tip

özelliklerinin

bozulmadan dayanabilmelerini kontrol için yapılır. Gaz grubuna uygun enerji değerlerini sağlayacak şekilde belirli bir çapta ucu çelik bilye (veya aynı sertlikte poliamidden yapılmış küresel uç) olan 1 kg. lık m kütlesi belirli bir yükseklikten (h) düşürülerek yapılır { (m)h = E/10 (joule)} ve bu mekanik darbe enerjisinin teçhizata aktarılması sağlanır.

Testi yapılacak teçhizatın üzerine ağırlığın düşürüleceği zemine yerinden oynamadan (örneğin bir mengene ile) sabitlenmesi sağlanmalıdır.

Mekanik darbeye dayanıklılığı teçhizatın bulunduğu çevrenin sıcaklığına göre değişebilmektedir. Örneğin denizaşırı çalışan ve kutuplara yakın çalışan petrol arama gemilerinde kullanılan expoof teçhizattaki malzemelerin kırılganlığı soğuk çevre şartlarında (örneğin -60ile -70⁰C) artmakta ve teçhizatın patlamaya karşı koruma tipleri güvenilir olmaktan çıkmaktadır. Bu nedenle belgelendirme aşamasında Onaylanmış Kuruluş darbe testini yaparken teçhizatın kullanıldığı çevre sıcaklığı şartlarını dikkate almalıdır. Mekanik darbeye dayanıklılık testini istenilen çevre sıcaklığı şartlarında yapmaya imkân verebilecek deney teçhizatı mevcuttur. (Instron darbeye dayanıklılık test cihazı için tıklayınız )

Darbe testi genellikle;

- Cihaz muhafazasına

- Kablo girişlerine

- Yani darbe enerjisine karşı en zayıf görünen üç ayrı noktaya uygulanır (uygulanan parçalar tekrar kullanılmaz imha edilir) Bu noktaların seçimi test yetkilisinin inisiyatifindedir. Sunum için tıklayınız

2-Referans Basınç Ölçülmesi ve İç Patlamanın Dışarıya Sızmaması

- Referans basınç testi:

(d) tipi alevsızdırmaz (ALSz) muhafazaya uygulanacak gaz patlatma basınç değerinin belirlenebilmesi için gereken referans basıncın saptanması ve bu basıncın sönüm zamanının belirlenebilmesi için yapılır. Amaç cihazın belirli bir hacminde ve iç elemanların hacim içinde işgal ettikleri yere bağlı olarak cihaz içerisinde kalan net hacimde meydana gelebilecek patlama basıncını (yani o hacimde meydana gelebilecek maksimum basıncı ) tespit edebilmektir. En az üç test yapılır.

- Dinamik Patlatma Testi: (En az 5 test)

Ön basınçla yapılır. Referans basınç değerinin yarısının ve bu değerin en az 100 msn. devam etmesi esas alınmalı ve basınç değeri buna göre artırılmalıdır. Test sonucunda muhafaza hasar görmemeli ve koruma tipini bozacak deformasyon olmamalı, bağlantı yerlerinde tolerans dışı aralık olmamalıdır. Bu testlerin nasıl yapılacağına dair sunuyu izlemek için tıklayınız

3-Hidrolik Statik Aşırı Basınç (IEC 60079-1 Madde 15.2.3.2 Overpressure test First method (static)

Statik hidrolik aşırı basınç testi gaz gruplarına göre farklı basınç değeri uygulanarak yapılır

Grup I 10 kg/cm2

Grup IIA 10 kg/cm2

Grup IIB 12 kg/cm2

Grup IIC 15 kg/cm2 (Bazen 20 kg/cm2)

Basınç değerlerinde muhafaza içine su doldurularak basınç (2 dakika) süre ile uygulanır. Test sonucunda kalıcı deformasyon, çatlama, bağlantı cıvatalarında uzama olmamalıdır. Sunum için tıklayınız

4- En Büyük Yüzey Sıcaklığı Tespiti (IEC 60079-0 Madde 26.5.1.3)

TS EN 1127-1 Standardına göre muhtemel patlayıcı ortamın en önemli tutuşturma kaynağı teçhizatın çalışması ve bu nedenle ısınması nedeni ile oluşan Yüzey Sıcaklığı dır. Bu nedenle muhtemel patlayıcı ortamda kullanılan bir elektrikli teçhizatın, içinde bulunduğu patlayıcı ortamı oluşturan gaz veya tozun tutuşma sıcaklığının altında olması gerekir. Yani içinde bulunan ortamı tutuşturacak ve patlamasına neden olacak kadar yüzeyinin ısınmaması ve yüzey sıcaklığının içinde bulunduğu patlayıcı ortamı oluşturan gaz ya da tozun tutuşma sıcaklığından düşük derecede olması gereklidir. Bu nedenle exproof teçhizatın Onaylanmış Kuruluşlarca ATEX 2014/34/EU direktifine göre belgelendirilmesinde tüm koruma tipleri için IEC 60079-0 Genel gereklilikler standardının Madde 26.5.1.3 üne göre En Büyük Yüzey Sıcaklığı nın tespiti gerekir. Bu tespit bir tip testidir.

Teçhizat komple durumda (yani iç donanımı ile birlikte olağan çalışma şartlarında ) kendi özel standartlarında belirlenen çalışma şartlarında;

- Nominal frekans

- Yük ve gerilimde (+ % 10 artırılarak ) kararlı sıcaklığa ulaşıncaya kadar çalıştırılarak cihazın yüzey sıcaklığı veya tüm bileşenlerinin sıcaklığı tespit edilir. Tespit edilen sıcaklıklar patlayıcı ortam sıcaklığına dönüştürülerek cihazın sıcaklık sınıfı saptanır. Cihazın muhtelif konumlarda çalıştırılması söz konusu ise sıcaklık tespiti her konum için ayrı ayrı yapılır. Sunum için tıklayınız

En Büyük Yüzey Sıcaklığı Tespitinde Ölçüm Belirsizliği için tıklayınız

5-Elektriksel Yüzey Direnci Ölçümü: (IEC 60079-0 Genel gereklilikler standardı Madde 26.13)

Elektriksel yüzey direnci, her bir maddenin kendine özgü hacimsel özdirenç ölçülmesinden dolayısı ile iletkenler ve/veya yalıtkanlar için ölçülen rutin direnç ölçmesinden farklıdır. Burada ölçülen elektriksel direnç özellikle de yalıtkanların yüzeyinden akan elektronlar karşı yalıtkanın yüzeyinde oluşturduğu yüzeysel elektriksel dirençtir. Dolayısı ile bu direnç ölçme metodu hassas ölçme araçlarını gerektirir. Zira bir malzemenin yüzeyinden akan elektrik akımı çok küçük değerdedir ve piko amper mertebesindedir. Üstelik yüzeyden geçen akım düzgün akmamakta ve yüzeyde dağılmaktadır. Bu nedenle de ölçülen bu çok küçük mertebedeki akım değeri de değişkenlik göstermektedir. Bu akım değerini oluşturabilmek için yüzeye iki elektrot monte edilmekte ve bu iki elektrota uygulanan minimum 500 Volt nedeni ile yüzeyde akan bir akım sağlanabilmektedir. Ancak standart bu gerilim değeri için 500 Volt öngörmekte ise de aslında 1000 Volt uygulayarak daha iyi sonuç alınabilmektedir.

Malzemelerin hangi aralıkta antistatik, hangi aralıkta yalıtkan ve hangi aralıkta iletken olduğunu belirleyen ESD Surface Resistance Spectrum Chart için tıklayınız

6-Toz ve Su Giricilik (Ingress Protection IP) testi:

IP tanımlamasında yer alan iki rakamdan birincisi bir muhafaza(kutu) içerisine toz gericiliğinin (ingress); ikinci ise sıvı giriciliğinin ölçüsüdür. IP testi yani toz ve sıvı giriciliği tespiti; patlayıcı ortamda yer alan teçhizatın koruma tiplerinden özellikle e-tipi koruma için gerekli olan ve IEC 60079-7 standardının Madde 4.10 (Degrees of protection provided by enclosures) unda öngörülen özelliklerin sağlanması için gereklidir. Testin nasıl yapılacağı IEC 60529 standardında belirlenmiştir. Detaylar için tıklayınız

KATI PARÇAÇIKLARININ VE SIVININ GİRİCİLİĞİNE KARŞI TEÇHİZATIN KORUNMASI

Koruma Derecesi

Toz veya Sıvı Giriciğine Karşı Koruma

Tanımlama

TOZ GİRİCİLİĞİ DERECELERİ

IP0X

Toza Karşı Koruma yok

Açıklama

IP1X

El ile kolayca uzaklaştırılabilecek katı madde parçacıklarına karşı koruma veya çapı 50 mm. olan katı yabancı maddelere karşı koruma

Küresel çapı 50 mm. olan ve tehlikeli olabilecek durumdan kolayca bertaraf edilebilecek katı maddeler muhafaza içine giremez

IP2X

Parmak boyutunda olan tehlikeli kati maddelere karşı koruma veya çapı 12.5 mm. olan katı maddelere karşı koruma

Çapı 12.5 mm olan, tamamen nufuz etme kabiliyeti olmayan tehlikeli maddeler muhafaza içine giremez

IP3X

Bir alet kullanımı ile birlikte tehlikeli olabilecek katı maddelere karşı koruma veya çapı 2.5 mm.olan maddelere karşı koruma

Çapı 2.5 mm. den büyük olan maddeler muhafaza içine giremez

IP4X

Tehlikeli bölgeye bir tel şeklinde gelebilecek maddeler

Çapı 1 mm. den büyük olan maddeler muhafaza içine giremez

IP5X

Toz Koruması

Muhafaza içine toz girmesi tamamen engellenmiştir

IP6X

Toz giriciliğine karşı sıkı koruma

Toz giriciliği yok

SIVI GİRİCİLİĞİ DERECELERİ

IPX0

Korumasız

Toz giriciliğine karşı koruması yok

IPX1

Düşey doğrultuda düşen su damlaları

Düşey doğrultuda düşen su damlalarının herhangibir girici özelliği olmamalıdır

IPX2

Muhafazaya düşey doğrultuda (yaklaşık 15°lik açı ile düşen su damlaları

Düşey doğrultuda 15° lik açıda düşürülen su damlamalırında muhafaza içerine herhangibir giriş (sızma) olmamalıdır

IPX3

60 derece açı ile su püskürtme

Su düşey doğrultuda 60° lik bir açı ile muhafazanın her tarafından püskürtülür

IPX4

Su sıçratma

Herhangibir doğrultuda sıçrayan su muhafaza içerisine sızmamış olmalıdır

IPX5

Su jeti (Püskürtme)

Muhafazaya püskürtme şeklinde her yönden uygulandığında giricilik olmamalıdır

IPX6

Güçlü su jeti

Muhafazaya güçlü fışkırtma şeklinde her yönden uygulandığında muhafaza içine giricilik olmamalıdır

IPX7

Suya geçici daldırma etkileri The effects of temporary immersion in water.

30 dakika süresince 1 m. derinlikteki suda bırakıldığında muhafaza içerisine herhangibir sızma olmamalıdır.

IPX8

Suya sürekli daldırmanın etkileri

İmalatçı ile kullanıcının anlaşmasında anlaşılan şartlara bağlı olarak muhafaza belirli bir sure su içerisinde tutulduğunda muhafaza içerisine su sızıntısı görülmemelidir(>IPX7)

7-Mukayeseli Yüzeysel Kaçak İzi ( Comperative Tracking Index-CTI) Testleri:

IEC 600079-7( e- tipi koruma )standardının 4.6)e) maddesinde (Solid electrical insulating materials) katı yalıtkan maddeler için CTI ın; IEC 60112 - Katı Yalıtım Malzemeleri Yüzeysel Kaçak Yollarının Tespiti standardına göre yapılması öngörülmektedir. Çünkü yalıtkan malzemeden imal edilmiş teçhizat elemanlarının normal kullanımları esnasında zamanla üzerinde tortu ve kirlenme meydana gelebilir. Eğer bu yabancı maddeler elektriksel olarak iletkense malzeme üzerinde potansiyel farkının olduğu bölgelerde bir akım (tracking akımı ) meydana gelecektir. Bu ise kıvılcım atlamaları oluşturarak yalıtkan malzemenin dış yüzeyinde termal zorlamaya neden olur. Termal zorlamayla yalıtkan malzemede ayrışma meydana gelir (carbonization ) Ayrışma neticesinde farklı potansiyel bölgeleri arasında akıma sebep olan karbon yolu (track ) oluşur. Bu durumda elektriksel eleman esas fonksiyonunu yerine getiremez. Hatta malzemede tutuşma meydana gelebilir. Yalıtkan malzemenin belirtilen akım yolu (track) oluşumuna karşı gösterdiği dirence, yüzeysel kaçağa karşı direnç (tracking resistance ) denir. Yüzeysel Kaçak Deney Cihazı elektriksel olarak iletken parçaları saran yalıtkan elemanların, karbon yolu izi (tracking) oluşumuna karşı gösterdiği direnci saptama esasına dayanan testi gerçekleştirmek amacıyla tasarlanmıştır. Cihazda aralarında CTI Indexi ölçülecek yalıtkanın üzerine belirli aralıklarla belirli konsantrasyonda hazırlanan bir sıvı (Örneğin NaOH) damlatılır ve bu sıvının yalıtkan üzerinde oluşturacağı iletkenlik sonucunda iki iletken arasında bir akım oluşturarak yalıtkan malzemenin okside olarak iz bırakması beklenir. Her malzeme için bu iz farklı sürede ve farklı damlatma sayısında oluşmakta ve her yalıtkanın bu özelliği karakterize edilebilmekte ve böylece standartlarca özellikleri belirlenen malzemenin o teçhizatta kullanılması sağlanabilmektedir

Cihaz PLC kontrollü olup, teste ait tüm parametre değerleri dokunmatik operatör panelinden değiştirilebilir. İki iletken arasına sıvı damlatma şeklinde çalışmaktadır. Damlatma sistemi çok hassas olup PLC kontrolündeki pnömatik mekanizma ile çalıştırılmaktadır. Sistem, Cihaz ve kullanıcı emniyetini sağlayan her türlü güvenlik tedbirine sahip olmalıdır. Sunum için tıklayınız

8-Termal Testler

8.1 Sıcaklık Ölçümü Nasıl Yapılır (IEC 60079-0 Madde 26.5.1)

8.2 En büyük Yüzey Sıcaklığı Tespiti nasıl yapılır (IEC 60079-0 Madde 26.5.1.3) Sunum için tıklayınız

8.3 Soğuğa Isıl Dayanım Testi (IEC 60079-0 Madde 26.9) IEC 60079-18 Madde 8.2.3.2)

8.4 Sıcağa Isıl Dayanım Testi (IEC 60079-0 Madde 26.8) (IEC 60079-18 Madde 8.2.3.1)

8.5 Cihaz üzerinde en büyük sıcaklığın tespiti (IEC 60079-18 Madde 8.2 - 8.2.2

8.6 Kendinden Emniyetli teçhizatın Sıcaklık Testleri (IEC 60079-11 Madde 10.2 Temperature tests)

9- Kendinden Emniyetlilik Testleri

Kıvılcım ateşleme testi (Spark ignition test) (IEC 60079-11 Kendinden Emniyetli Teçhizat Madde 10.1 - Spark test Apparatus Annex B.1 Test methods for spark ignition. Sunum için tıklayınız

10-Pozitif İç Basınç Testi

IEC 60079-31 Standardının Madde 6.1.1.3 (Pressure test) de öngörülmektedir. Buna göre

Pozitif iç basınç en az:

Koruma Seviyesi "ta" için (4 ± 0,4) kPa veya

Koruma Seviyesi "tb" and "tc" için (2 ± 0,2) kPa

60 (0±10)saniye olarak uygulanmalıdır

Bu testin yapılmasından önce hava alma ve drenajı olan cihazlar tamamen sızdırmaz hale getirirler. Eğer böyle yapılmazsa test basıncının sürdürülmesi mümkün olmayabilir. Bu testsin hemen akabinde IP testleri yapılır ve bu aşamada sızdırmazlık için kullanılan gereçlerin sökülmesi gerekir. Bu testin Ex teçhizat olarak değerlendirilen Kablo Glendi için gerekli değildir.

Eğer Ex teçhizatın tasarımı gereği sızdırmazlık elemanı (örneğin kendi kanalında yer alan O-ring) çıkarılamıyor ise bu test tb ve tc Ekipman Tehlike seviyeleri için gerekli değildir. Basınç testi ekipmanın içinde ye alan ikincil muhafaza için uygulanmaz. Sunum için tıklayınız

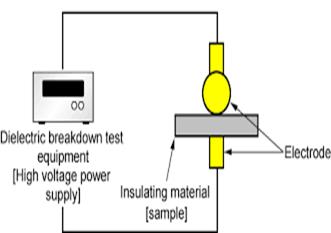

11- Dielektrik Dayanım Testi:

(IEC 60079-5 Madde 5.2.2 Routine dielectric strength test of the filling material)

IEC 60079-7 Madde 6.1 Dielektrik Dayanım Testi ve 7.2 Dielectric tests for batteries

(IEC 60079-11 Madde 10.3 dielectric strength tests - Madde 7.2 Dielectric tests for batteries

(IEC 60079-18 Madde 8.1.2 dielectric strength test Madde 8.2 Madde 8.2.4. Dielectric strength test)

(IEC 60079-30 Madde 5.1.2 dielectric test)

Dielektrik Dayanım Testi aşağıdaki düzenlemelere göre yapılır:

a) Galvanik izolasyonu olan devreler arasında; (Bu durumda uygulanan U voltajı, test edilen iki devre arasındaki nominal voltajların toplamıdır

b) Her bir devre ile o devrenin topraklanma noktası arasında;

c) Her bir devre ile metalik olmayan malzemeden yapılmış muhafaza yüzeyi veya bu muhafazanın kimyasal bileşikten oluşan malzemesi arasında

b) ve c) şıkları için uygulanan voltaj test edilen devre voltajıdır

Dielektrik dayanımı ki yolla doğrulanabilir:

Teçhizatın tabi olduğu özel standart öngörüsü ile

Şekildeki gibi uygulanacak olan aşağıda yer alan iki farklı şekilde gerilimi ya 10 sn. süresince artırarak veya 60 saniye boyunca dielektrik delinme meydana gelmeden aynı düzeyde 60 saniye sabit tutarak uygulamak sureti ile:

1) U tepe gerilimi 90 Voltu aşmayan teçhizat için 500 V r.m.s. ( +5 0 %) 48 Hz to 62 Hz.

Veya alternatif olarak

2) U tepe gerilimi 90 Volttan daha büyük olan teçhizat için test gerilimi 2U + 1 000 V r.m.s. ( +5 0 %), minimum 1 500 V r.m.s. 48 Hz to 62 Hz. de olmak üzere veya bir başka seçenek olarak da test gerilimi 2U + 1 400 V d.c. ( +5 0 %) minimum 2 100 V d.c.

10 sn. süresince artırarak veya 60 saniye boyunca dielektrik delinme meydana gelmeden aynı düzeyde 60 saniye sabit tutarak uygulanır. Test boyunca dielektrik gerilimin olmaması bu testlerdeki kabul kriteridir